Einführung

Unter den vielen Leistungs indikatoren von Papier wird „ Bulkness “oft übersehen. Es ist jedoch tatsächlich ein Schlüssel parameter, der die Papier qualität, die Kosten und die End verwendung bestimmt. Bei Papiers orten, die Steifigkeit, Opazität oder Dicke erfordern, wirkt sich die Bulkness nicht nur auf die Leistung des Endprodukts aus, sondern spielt auch eine wichtige Rolle bei der Kosten kontrolle und dem Prozess design während der Papier produktion. In diesem Artikel erfahren Sie ausführlich, was Papier masse ist, welche Faktoren sie beeinflussen und wie wir die Bulkness bei der industriellen Papier herstellung verbessern.

Was ist Bulkness in Papier?

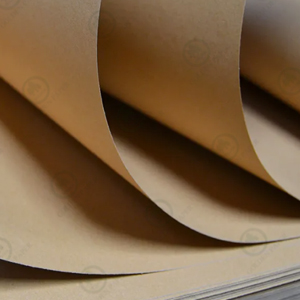

Bulk bezieht sich auf das Verhältnis zwischen der Dicke eines Papiers und seinem Basis gewicht (Masse pro Flächen einheit), typischer weise ausgedrückt in cm³/g. Es spiegelt wider, wie locker oder dicht die Fasern angeordnet sind oder wie porosität das Blatt ist. Einfach ausgedrückt, je höher die Masse, desto flauschiger fühlt sich das Papier bei gleichem Gewicht an. High-Bulk-Papier kann eine gute Steifigkeit und Opazität beibehalten, während es leicht bleibt, wodurch es in Kopierpapier, gestrichenem Papier und Pappe weit verbreitet ist.

Warum ist Bulkness in Papier wichtig?

Steifigkeit sicherung

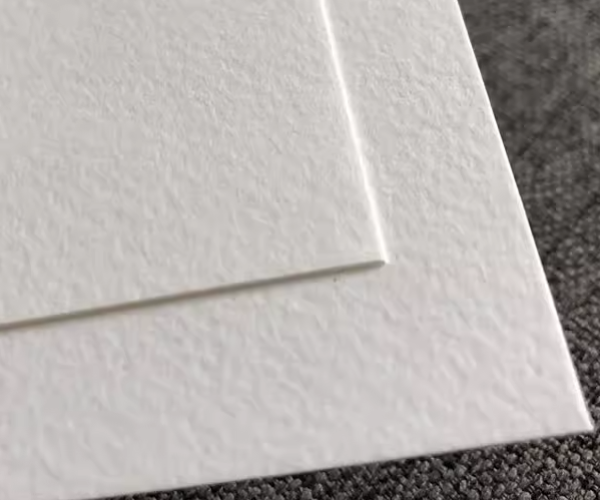

In Anwendungen wie Verpackung oder Schreiben muss Papier die strukturelle Stabilität bewahren. Hoch bulk papier kann die Steifigkeit behalten, ohne die Gramm atur zu erhöhen, was zur Reduzierung des Material verbrauchs beiträgt.

Verbesserung der Deckkraft

Eine sperrige Struktur verhindert effektiv das Durchlaufen von Licht und verbessert die Opazität-eine wesentliche Voraussetzung für das Drucken von Papier.

Kosten kontrolle

Durch die Erhöhung der Papier bulkheit können wir die Gramm atur reduzieren, ohne die Qualität zu beeinträchtigen, wodurch der Faser verbrauch gesenkt und die Produktions kosten optimiert werden.

Die Hauptfaktoren, die die Masse beeinflussen

Die Masse wird durch eine Vielzahl von Faktoren beeinflusst-von der Rohstoff auswahl bis hin zu Papier herstellungs prozessen-. Jeder Schritt kann die endgültige Sperrig keit von Papier erheblich beeinflussen.

Faser struktur von Rohstoffen

Die Dicke und Struktur der Fasern beeinflussen direkt die Porosität und damit die Bulkness des endgültigen Blattes. Grobe Fasern kollabieren weniger wahr schein lich, wodurch eine lockere Blechs truktur und eine höhere Masse entsteht. Feine, schlanke Fasern können beim Pressen und Trocknen leichter verdichtet werden, was zu einer dichteren Struktur und einer geringeren Masse führt. Zum Beispiel sind Fasern mit einem kleinen Durchmesser und dicken Wänden steifer und weniger verformbar, was die Herstellung von Papier mit hohem Schüttgut erleichtert. im Gegensatz dazu, weiche und flexible Fasern eignen sich besser für die Herstellung von Papiers orten mit geringer Masse und hoher Dichte.

Zellstoff typen und Misch verhältnis

Verschiedene Zellstoff typen unterscheiden sich erheblich in Faser struktur und Lignin gehalt, was zu einer unterschied lichen Massen leistung führt. Im Allgemeinen von der höchsten zur niedrigsten Masse:

Zellstoff mit hoher Ausbeute (z. B. BCTMP, CTMP)

Thermo mechanischer Zellstoff

Kraft zellstoff

Recycelter Zellstoff

Zellstoff mit hoher Ausbeute behält mehr Lignin-und Faser steifigkeit bei, bietet hervorragende Masse eigenschaften und wird häufig beim Bedrucken von Papier und Pappe verwendet. Unter verschiedenen Rohstoffen schneidet Ahorn-Zellstoff mit hoher Ausbeute in loser Schüttung am besten ab und erreicht bis zu 3,8 cm³/g-deutlich höher als Birke, Pappel. oder Eukalyptus-was es besonders bei Produkten bevorzugt, die eine hohe Masse erfordern.

Schlagen-Prozess

Das Schlagen verändert die Faser bindung und die Flexibilität und wirkt sich erheblich auf die Blechs truktur und die Masse aus. Intensives Schlagen verursacht starke Faser verformungen und erhöht die Bindung, wodurch dichteres Papier mit geringerer Masse entsteht. Im Gegensatz dazu trägt leichtes Schlagen oder Schlagen mit hoher Konsistenz dazu bei, die Faser steifigkeit beizu behalten und einen übermäßigen Zusammenbruch zu verhindern, wodurch eine höhere Masse erhalten bleibt. Bei diesem Prozess ist die Kontrolle der Faser kräuseln besonders wichtig-eine richtige Locke kann sowohl das Volumen als auch die Steifigkeit verbessern. Daher können wir durch die Anwendung von Schlags trategien mit hoher Konsistenz und die Optimierung der Faser curl eine hohe Masse erreichen und gleichzeitig die Papiers tärke beibehalten.

Hinzufügen von Zellstoff mit hoher Rendite

Dies ist derzeit der direkteste und effektivste Weg, um die Masse zu erhöhen. Sowohl bei der Herstellung von ungestrichenem als auch bei der Herstellung von beschichtetem Papier werden üblicher weise 10% bis 30% Hoch leistungs zellstoff verwendet, um gebleichten Kraft zellstoff zu ersetzen. Dies gewähr leistet nicht nur die Läuflichkeit der Papier maschine, sondern verbessert auch die Steifigkeit, Opazität und Masse. Bei Pappe verbessert die Verwendung von Zellstoff mit hoher Ausbeute in der mittleren Schicht die strukturelle Leistung und reduziert gleichzeitig die Gesamt gramm lage und die Kosten.

Wirkung von Füllstoffen

Füllstoffe verbessern die optischen Eigenschaften, wirken sich jedoch häufig negativ auf die Bulkness aus. Aufgrund ihrer hohen Dichte erhöhen Füllstoffe die Gramm atur und füllen Faser poren, wodurch die Blatts truktur komprimiert und die Bulkness verringert wird. Das Ausmaß dieses Effekts variiert je nach Füllstoff typ. Von den wenigsten bis zu den meisten Auswirkungen:

Kieselsäure

PCC (gefälltes Calciumcarbonat)

Kaolin-Talkum

Unter diesen wird PCC als der am besten geeignete Füllstoff für masse empfindliche Papiere angesehen, da seine Partikel dazu neigen, poröse Aggregate zu bilden, die dazu beitragen können, den Faser abstand aufrecht zu erhalten und die Masse zu verbessern.

Massen zusatzstoffe (Bond-Breaker)

In unserer Mühle verwenden wir auch spezifische chemische Mittel, um die Wasserstoff bindung zwischen den Fasern zu verhindern, wodurch die Blechs truktur gelockert und die Masse erhöht wird. Diese Mittel sind normaler weise qua ternäre Ammonium verbindungen mit sowohl hydrophoben als auch hydrophilen Eigenschaften, die in Kultur papier und leichten Verpackungs qualitäten weit verbreitet sind, wenn eine hohe Masse benötigt wird.

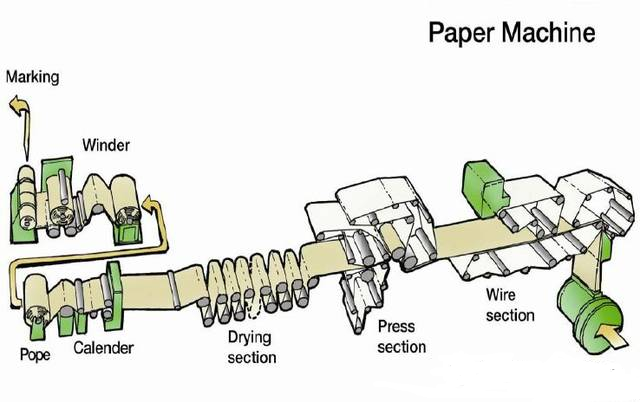

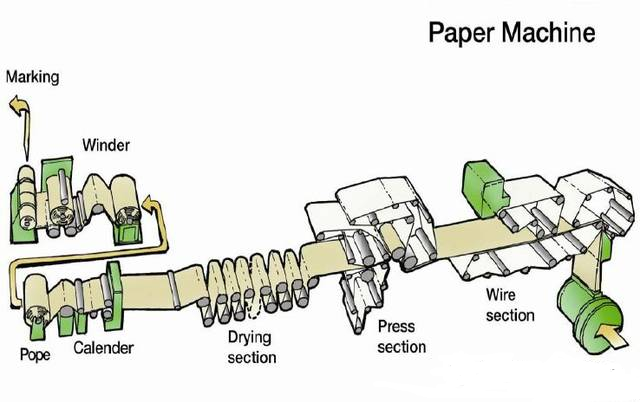

Massen kontroll strategien während der Papier herstellung

Über die Rohstoffe hinaus wirkt sich jeder Schritt während der Blatt bildung auf die endgültige Bulkness-Leistung aus:

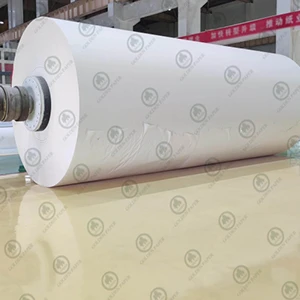

Press methode

Das traditionelle Roll pressen über komprimiert das Blatt leicht und verringert so die Bulkness. Im Gegensatz dazu wird bei der Schuh pressung ein breiterer Spalt verwendet, um das Wasser vorsichtig zu entfernen und mehr Faser porosität zu erhalten. Studien zeigen, dass schuh gepresstes Papier bei 40% Trockenheit einen Anstieg der Masse um 11,3% im Vergleich zu rollen gepressten Blättern aufweist.

Trocknungs kontrolle

Während des Trocknens komprimiert die innere Faser schrumpfung die Struktur und verringert die Bulkness. Die Verkürzung der Trocknungs zeit, die Senkung der Temperatur oder die Verwendung einer segmentierten Trocknung können das Schrumpfen minimieren und die Masse erhalten.

Kalendermethode

Das Kalendern verbessert die Oberflächen glätte, verringert jedoch häufig die Bulkness. Im Vergleich zum Hardnip-Kalender bewahrt das Soft-Nip-Kalendern die ursprüngliche Struktur des Blattes besser. Darüber hinaus ist das Kaland rieren von Metall gurten eine neue Technik mit einem längeren Spalt bereich. Es verbessert die Oberflächen qualität und erhöht die Masse um 3%-10%. Damit ist es das bevorzugte Veredelung verfahren für moderne Hochguts papiere.

Fazit

Angesichts des heutigen Fokus auf Nachhaltig keit, Leichtbau und Energie effizienz ist die Entwicklung und Anwendung von Papier mit hohem Volumen zweifellos eine Schlüssel richtung für die Papier industrie. Wenn Sie einkaufenHochgroß druckOder Verpackungs papier oder andere Papier produkte, fühlen sich frei, uns unter zu kontaktierenGoldenes Papier. Mit über 20 Jahren Erfahrung in der Papier herstellung bieten wir profession ellen Service und hochwertiges Papier, um Ihre Bedürfnisse zu erfüllen-erreichen Sie uns noch heute!

GOLDENES PAPIER

GOLDENES PAPIER

EN

EN

fr

fr  de

de  es

es  it

it  ru

ru  pt

pt  ar

ar  vi

vi  tr

tr  id

id